Smart Industries

El entorno RFID totalmente integrado es una realidad en Oxford y un modelo para el mercado

Smart Industries

Con las etiquetas Beontag y la integración de la solución hardware y software implementada por Parson, se superó otro desafío: la digitalización completa de etiquetas adheridas a piezas metálicas, sin ningún tipo de interferencia.

El binomio agilidad-asertividad siempre ha guiado los pasos de la emprendedora Denise Remor. Desde que asumió el control de Magnetron en 2009, su propósito ha sido claro: hacer lo correcto basándose en procesos eficientes, económicos y de alta productividad. En este contexto, la implementación de sistemas de identificación por radiofrecuencia (RFID) tenía mucho sentido. Pero nos recuerda que adoptar tecnologías tan disruptivas siempre requiere un paso atrás. “Es necesario crear una cultura corporativa que permita hacer realidad la innovación y la interacción entre todos los eslabones de la cadena”.

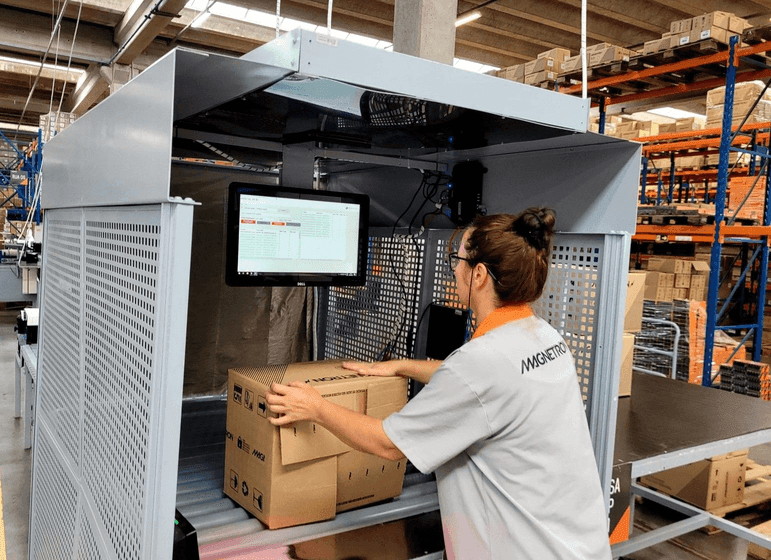

Y gracias a esta cultura, Magnetron, líder del mercado en la industrialización de piezas eléctricas para motocicletas, fue el primero en su sector en superar barreras culturales y prácticas e instalar el sistema RFID en los embalajes de sus productos. Técnicamente, el mayor desafío siempre ha sido garantizar un escaneo perfecto de la caja, superando las interferencias metálicas en las piezas.

Reto aceptado y cumplido. Ahora, Magnetron se enorgullece de servir a sus clientes directos (distribuidores de repuestos, grandes minoristas y talleres mecánicos) con las piezas adecuadas, en las cantidades adecuadas, con agilidad y eficiencia. “De nada sirve tener una caja bonita si la mitad de los productos que contiene no corresponden a lo pedido. Y ese era nuestro desafío antes de la implementación de RFID”, recuerda la empresaria.

Los resultados no podrían ser más positivos. Además del retorno de la inversión de R$ 245.000 en 12 meses, Magnetron redujo los costos operativos en un 7% y aumentó la velocidad de producción de pedidos en un 43%. “Este 43% tuvo un impacto directo en los ingresos de la empresa”, recuerda Denise.

Esto se debe a que, antes de la RFID, se necesitaban 14 horas de trabajo para ganar R$ 1 millón en pedidos, y ahora este trabajo se realiza fácilmente en 8 horas. Es decir, hubo una ganancia de 6 horas, lo que permite más ingresos con menos personas en la operación. El sistema RFID, implementado por Parson y con etiquetas de Beontag, funciona con 2 operadores, frente a los 10 operadores necesarios en el pasado.

Y si antes había errores, hoy son prácticamente nulos. Rafael dos Santos de Oliveira, supervisor de logística, fabricación y envío de Magnetron, recuerda que, en uno de los meses de 2022, la empresa alcanzó un récord de ajuste de inventario. “Cuando hicimos un balance del stock, la diferencia con relación a lo enviado fue de sólo R$ 14,00. Un valor prácticamente insignificante si consideramos una acción valorada en R$ 20 millones. Este fue el mes más perfecto de nuestra historia", celebra Roberto Cordeiro, de Parson, integrador responsable del proyecto, también celebra los ahorros y mejoras en Magnetron con la implementación del sistema RFID y recuerda que se trata de un caso de éxito especialmente interesante, ya que permite escanear etiquetas en piezas metálicas dentro de una caja. “Esta siempre ha sido una dificultad importante para RFID y logramos superarla en Magnetron, garantizando total confiabilidad en el proceso”.

“La economía estaba vinculada al aumento de la productividad. Y para coronar todo este éxito, recientemente presentamos este caso a GS1 Brasil, destacando que las etiquetas Beontag utilizadas en Magnetron contienen tres niveles de información: RFID, código de barras del producto y Código QR, que también hace referencia al sitio web donde el usuario encuentra la descripción de la pieza. Uno de los objetivos de GS1 es consagrar esta aplicación como Caso del Año, además de reconocerla como la primera en el sector industrial; Hasta entonces, la entidad sólo reconocía solicitudes minoristas”, añade Roberto.

Hoy en día, los portales Magnetron existentes escanean artículos que se están agotando. Para 2023, la compañía estudia la instalación de nuevos portales de envío, que consolidarán los envíos con los transportistas. ¿Pero sólo la cultura corporativa y las tecnologías modernas harán viable este proyecto RFID? La respuesta es ¡no! Todas las partes interesadas en el proyecto son unánimes al afirmar que nada habría sucedido sin las modernas etiquetas RFID de Beontag.

“Aunque los productos Magnetron están hechos casi 100% de metal, un material muy desafiante para las etiquetas RFID UHF, optamos por utilizar una etiqueta flexible, sin necesidad de etiquetas específicas para superficies metálicas”, explica Adriana Ferreira, gerente del canal de ventas RFID Brasil de Beontag.

Según ella, la tecnología de las etiquetas ha avanzado tanto y tan rápidamente que los chips ya han alcanzado una sensibilidad extraordinaria, lo que permite utilizar etiquetas RFID estándar en aplicaciones consideradas difíciles de escanear completamente.

“Otro factor importante que marca una gran diferencia es el diseño de la antena. Gracias al conocimiento y recursos del laboratorio de RF (radiofrecuencia) que Beontag mantiene en Brasil, podemos simular la aplicación del cliente. Y el equipo de profesionales cualificados está plenamente comprometido a solucionar cualquier problema que pueda surgir durante las pruebas”. Adriana también destaca que la asociación con Parson fue fundamental para ofrecer y elegir la mejor etiqueta RFID para Magnetron.

“Definitivamente, RFID vino a optimizar lo que hemos estado haciendo razonablemente bien y ahora hacemos con la máxima excelencia. El impacto fue extremadamente positivo al reducir a cero las quejas de los clientes”, celebra Denise Remor, presidenta de Magnetron.

Y añade: “Un cliente satisfecho fideliza y fortalece su relación con la empresa. Socios integrados alineados con un propósito también garantizan este resultado. La eficiencia operativa siempre ha estado en nuestra agenda y, con una planificación estratégica clara, buscamos alternativas para servir mejor a los clientes, buscando la eficiencia y la reducción de costos”.

Los efectos del éxito de RFID en Magnetron no sólo se sienten desde el exterior. Según Rafael dos Santos de Oliveira, los operadores que trabajan diariamente en el portal asimilaron positivamente la innovación, quedaron encantados y, por qué no decirlo, se enamoraron de la solución tecnológica, hasta el punto de que no pueden trabajar en ningún otro lugar sin ella. un portal.

¿Y cuáles son los próximos pasos? Según Denise Remor, Magnetron sigue de cerca las innovaciones tecnológicas y confía en socios como Beontag y Parson para recomendar la mejor solución y supervisar su implementación. “Se evaluarán innovaciones que tengan sentido para nuestra operación. Simplemente no podemos saber cuál será esta tecnología, pero tenemos nuestras antenas preparadas para mejorar continuamente”.

Tanto es así que, tras comprender que la solución RFID era ideal para sus necesidades y encajaría perfectamente con su producto, Magnetron desarrolló el proyecto y comenzó su implementación. Pero, como ocurre con cualquier proceso, no basta con contar con tecnología de punta; las personas (y su compromiso) son esenciales. “Encontramos a los mejores socios en Beontag y Parson. Si bien fue un proceso largo y complejo, no tuvimos ningún problema en el camino; Todo me llegó de forma tranquila y fluida”, recuerda el empresario.

Esta integración resultó en un proceso transparente, que respetó los tiempos de cada eslabón de la cadena. Y a medida que las demandas llegan verticalmente, alineadas con la planificación estratégica y las directrices de la empresa, los departamentos de logística y operaciones de Magnetron pudieron evaluar si la relación costo-beneficio y la tecnología satisfarían los deseos y necesidades de la empresa.

¿Y qué harían diferente en el caso de RFID? Según Denise, la respuesta es: “Nada, porque conseguimos lo que queríamos y sabemos que el avance tecnológico es un proceso. Tanto es así que este año, con el apoyo de Parson, implementamos un nuevo escáner que garantizó un escaneo aún mejor de las etiquetas RFID. Al inicio del proceso, esta tecnología no estaba disponible. Aun así, siempre hemos sido muy eficientes con las etiquetas Beontag”.

Como refuerza Adriana Ferreira, de Beontag, un proyecto para implementar un sistema de identificación por radiofrecuencia como el de Magnetron se sustenta en tres pilares: equipamiento y software (Parson), etiquetas (Beontag) y apertura del cliente a la innovación.

“Parson naturalmente tiene esta visión de integración, pero la sinergia que hemos tenido con Beontag durante tantos años es muy importante. Facilita la identificación y discusión de problemas y el desarrollo conjunto de soluciones, y muchas veces abre espacio para la creación de nuevos productos”, agrega Roberto Cordeiro, de Parson.

El historial de Magnetron valida esta estrategia. En 2012, cuando la empresaria Denise Remor vendió la operación de motores estacionarios y sus acoplamientos y dirigió toda su energía empresarial a la empresa, ya había comprendido que innovación e integración van de la mano para obtener buenos resultados.

Tal es así que, con mucha tecnología incorporada a la operación, un equipo comprometido con los propósitos de la empresa y proveedores en sintonía, la empresaria se enorgullece de estar al frente de una operación con alma y corazón, guiada por el juego “ganar-ganar”. "Si tenemos en cuenta que pasamos más tiempo en las empresas que en casa, está claro que una de las funciones del líder es proporcionar un ambiente de trabajo agradable y acogedor, que garantice una buena salud mental para todos: empleados, socios y clientes."

Definitivamente, un área difícil como es el de los repuestos para motocicletas, fue humanizado por esta empresaria y esa humanización se convirtió en uno de los pilares para los buenos negocios.