Smart Industries

Ambiente RFID totalmente integrado é uma realidade na oxford e um modelo para o mercado

Smart Industries

Com as etiquetas da Beontag e a integração da solução de hardware e software implementada pela Parson, outro desafio foi superado: a digitalização completa das etiquetas afixadas nas peças metálicas, sem qualquer interferência.

O binômio agilidade-assertividade sempre norteou os passos da empreendedora Denise Remor. Desde que assumiu a Magnetron em 2009, o seu propósito tem sido claro: fazer a coisa certa com base em processos eficientes, econômicos e com alta produtividade. Neste contexto, a implantação de sistemas de identificação por radiofrequência (RFID) fazia todo o sentido. Mas ela nos lembra que a adoção de tecnologias tão disruptivas exige sempre um passo atrás. “É preciso criar uma cultura corporativa, que permita que a inovação e a interação entre todos os elos da cadeia se tornem realidade”.

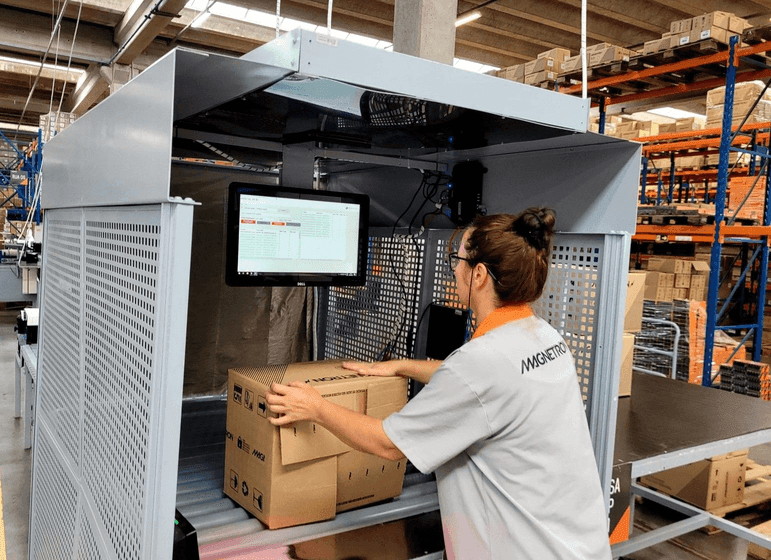

E graças a essa cultura, a Magnetron, líder de mercado na industrialização de peças elétricas para motocicletas, foi a primeira em seu setor a superar barreiras culturais e práticas, e instalar o sistema de RFID nas embalagens de seus produtos. Tecnicamente, o grande desafio sempre foi garantir um escaneamento perfeito da caixa, driblando a interferência do metal nas peças.

Desafio aceito e cumprido. Agora, a Magnetron se orgulha de atender os seus clientes diretos (distribuidores de peças, grandes varejistas e oficinas mecânicas) com as peças certas, nas quantidades certas, com agilidade e eficiência. “Não adianta ter uma caixa bonita se metade dos produtos dentro dela não corresponde ao que foi pedido. E esse era o nosso desafio antes da implementação da RFID”, lembra a empresária.

Os resultados não poderiam ser mais positivos. Além do retorno do investimento de R$ 245 mil em 12 meses, a Magnetron reduziu os custos operacionais em 7% e aumentou a velocidade de produção de pedidos em 43%. “Esses 43% impactaram diretamente no faturamento da empresa”, lembra Denise.

Isso porque, antes da RFID, para faturar R$ 1 milhão em pedidos eram necessárias 14 horas de trabalho, e agora esse trabalho é facilmente realizado em 8 horas. Ou seja, houve um ganho de 6 horas, o que permite faturar mais com menos gente na operação. O sistema de RFID, implementado pela Parson e com etiquetas da Beontag, funciona com 2 operadores, em comparação com os 10 operadores necessários no passado.

E se antes havia erros, hoje são praticamente nulos. Rafael dos Santos de Oliveira, supervisor de logística, fabricação e expedição da Magnetron, lembra que em um dos meses de 2022, a empresa atingiu recorde de ajuste de estoque. “Quando fizemos o balanço do estoque, a diferença em relação ao que havia sido embarcado era de apenas R$ 14,00. Um valor praticamente insignificante se considerarmos um estoque avaliado em R$ 20 milhões. Esse foi o mês mais perfeito da nossa história", comemora.

Roberto Cordeiro, da Parson, integrador responsável pelo projeto, também comemora a economia e as melhorias na Magnetron com a implementação do sistema de RFID e lembra que este é um caso de sucesso particularmente interessante, pois permite o escaneamento das etiquetas das peças metálicas dentro de uma caixa. “Essa sempre foi uma grande dificuldade para RFID e conseguimos superá-la na Magnetron, garantindo total confiabilidade no processo.”

“A economia veio atrelada ao aumento da produtividade. E para coroar todo esse sucesso, apresentamos recentemente este case à GS1 Brasil, ressaltando que os rótulos da Beontag utilizados na Magnetron contêm três níveis de informação: RFID, código de barras do produto e QR Code, que também se refere ao site onde o usuário encontra a descrição da peça. Um dos objetivos da GS1 é consagrar esta aplicação como Case do Ano, além de reconhecê-la como a primeira no setor industrial; até então, a entidade reconhecia apenas aplicações de varejo”, acrescenta Roberto.

Tecnologia de ponta a ponta

Hoje, os portais da Magnetron existentes escaneiam os itens que saem do estoque. Para 2023, a empresa estuda a instalação de novos portais de expedição, que consolidarão os envios com as transportadoras. Mas será que apenas a cultura corporativa e as tecnologias modernas tornarão este projeto de RFID viável? A resposta é: não! Todas as partes interessadas do projeto são unânimes em afirmar que nada teria acontecido sem as etiquetas de RFID de última geração da Beontag.

“Embora os produtos Magnetron sejam quase 100% feitos de metal, um material muito desafiador para etiquetas RFID UHF, optamos por usar uma etiqueta flexível, sem a necessidade de etiquetas específicas para superfícies metálicas”, explica Adriana Ferreira, gerente de canal de vendas RFID para o Brasil da Beontag.

Segundo ela, a tecnologia das etiquetas avançou tanto e tão rapidamente que os chips já atingiram uma sensibilidade extraordinária, o que possibilita a utilização de etiquetas RFID padrão em aplicações consideradas difíceis para um escaneamento completo.

“Outro fator importante que faz grande diferença é o design da antena. Graças ao conhecimento e aos recursos do laboratório de RF (radiofrequência) que a Beontag mantém no Brasil, podemos simular a aplicação do cliente. E a equipe de profissionais qualificados está totalmente comprometida em solucionar quaisquer problemas que possam surgir durante os testes”. Adriana destaca ainda que a parceria com a Parson foi fundamental para oferecer e escolher a melhor etiqueta de RFID para a Magnetron.

“A RFID veio definitivamente para otimizar o que temos feito razoavelmente bem e que, agora, fazemos com a máxima excelência. O impacto foi extremamente positivo ao reduzir a zero as reclamações dos clientes”, comemora Denise Remor, presidente da Magnetron.

E ela acrescenta: “Um cliente satisfeito fideliza e fortalece seu relacionamento com a empresa. Parceiros integrados e alinhados a um propósito também garantem esse resultado. A eficiência operacional sempre esteve em nossa agenda e, com um planejamento estratégico claro, buscamos alternativas para melhor atender os clientes, primando pela eficácia e redução de custos.”

Da ideia à implementação, assertividade

Os reflexos de sucesso da RFID na Magnetron não são sentidos apenas de fora. Segundo Rafael dos Santos de Oliveira, os operadores que trabalham diariamente no portal absorveram a inovação de forma positiva, ficaram encantados e, porque não dizer, apaixonaram-se pela solução tecnológica, a tal ponto que eles não podem trabalhar em nenhum outro lugar sem um portal.

E quais são os próximos passos? Segundo Denise Remor, a Magnetron acompanha de perto as inovações tecnológicas e conta com parceiros como a Beontag e a Parson para recomendar a melhor solução e acompanhar sua implementação. “As inovações que fizerem sentido para a nossa operação serão avaliadas. Simplesmente não podemos saber qual será essa tecnologia, mas estamos com nossas antenas ligadas para melhorar continuamente.”

Tanto que, após entender que a solução de RFID era ideal para suas necessidades e se encaixaria perfeitamente ao seu produto, a Magnetron desenvolveu o projeto e iniciou a implementação. Mas, como acontece com qualquer processo, não basta ter tecnologia de ponta; as pessoas (e o seu compromisso) são essenciais. “Encontramos na Beontag e na Parson os melhores parceiros. Apesar de ter sido um processo longo e complexo, não tivemos problemas no caminho; tudo chegou até mim de forma tranquila e fluida”, lembra o empresário.

Essa integração resultou em um processo transparente, que respeitou o tempo de cada elo da cadeia. E como as demandas vêm de forma verticalizada, alinhadas ao planejamento estratégico e às diretrizes da empresa, os departamentos de logística e operações da Magnetron puderam avaliar se a relação custo-benefício e a tecnologia atenderiam aos desejos e necessidades da empresa.

E o que eles fariam de diferente no caso de RFID? Segundo Denise, a resposta é: “Nada, porque conseguimos o que queríamos e sabemos que o avanço tecnológico é um processo. Tanto é que este ano, com o apoio da Parson, implementamos um novo scanner que garantiu um escaneamento ainda melhor das etiquetas de RFID. No início do processo, essa tecnologia não estava disponível. Mesmo assim, sempre fomos muito eficientes com as etiquetas da Beontag.”

Como reforça Adriana Ferreira, da Beontag, um projeto para implementação de um sistema de identificação por radiofrequência como o da Magnetron é sustentado por três pilares: equipamentos e software (Parson), etiquetas (Beontag) e abertura do cliente à inovação.

“A Parson naturalmente tem esta visão de integração, mas a sinergia que temos com a Beontag há tantos anos é muito importante. Ela facilita a identificação e discussão de problemas e o desenvolvimento conjunto de soluções, e muitas vezes abre espaço para a criação de novos produtos”, acrescenta Roberto Cordeiro, da Parson.

O histórico da Magnetron valida essa estratégia. Em 2012, quando a empresária Denise Remor vendeu a operação de motores estacionários e seus acoplamentos e direcionou toda sua energia empreendedora para a empresa, ela já havia entendido que inovação e integração andam de mãos dadas para se obter bons resultados.

Tanto que, com muita tecnologia embarcada na operação, uma equipe comprometida com os propósitos da empresa e fornecedores sintonizados, a empresária se orgulha de estar à frente de uma operação de coração e alma, guiada pelo jogo de “ganha -ganha”. “Se considerarmos que passamos mais tempo nas empresas do que em casa, fica claro que um dos papéis do líder é proporcionar um ambiente de trabalho agradável e acolhedor, que garanta uma boa saúde mental para todos: colaboradores, parceiros e clientes."

Definitivamente, uma área difícil, como a de peças de motocicletas, foi humanizada por essa empresária e essa humanização se tornou um dos pilares para bons negócios.